постепенно закрывать отверстия.

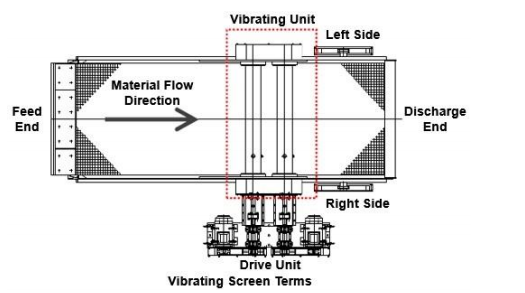

Условия использования вибрационного экрана

На рисунке выше определены такие понятия, как подающий конец, направление потока материала, левая сторона, правая сторона и т. д.

Рука привода определяется путем взгляда от подающего конца к разгрузочному концу (т. е.

направление потока материала). Экран, показанный на рисунке выше, предназначен для правшей.

Факторы, влияющие на производительность экрана

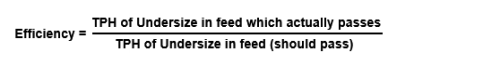

Не существует общепринятого метода определения производительности экрана, и

используется ряд методов. Наиболее распространенным используемым критерием производительности экрана является

эффективность. Эффективность просеивания определяется степенью совершенства

разделения материала на фракции выше или ниже размера отверстия. Это

мера того, сколько подаваемого материала должно было пройти через отверстие по сравнению с тем, сколько

действительно прошло через отверстие.

Согласно справочнику VSMA (Ассоциации производителей вибрационных грохотов),

Это также называется «Эффективностью восстановления недостаточного размера».

Эффективность сита всегда должна сочетаться с производительностью, поскольку за счет

низкой скорости подачи и очень длительного времени просеивания часто можно добиться почти полного (100%)

разделения. Однако большинство приложений сортировки не требуют 100% разделения по размерам, и

чем ниже требования в этом отношении, тем выше производительность данной системы. Следовательно,

для расчетной мощности многие производители используют КПД 90% или 95%, если не

указано иное.

Следующие факторы влияют на производительность/эффективность сита.

Размер частиц

. Процесс скрининга представляет собой серию вероятностных событий, при которых частицы подвергаются просеиванию

поверхности много раз, и при каждом предъявлении существует заданная вероятность

того, что частица заданного размера пройдет.

Когда размер частиц приближается к размеру апертуры, вероятность прохождения очень

быстро падает («Половинный размер» и более мелкие частицы проходят/выходят довольно легко, тогда как «Близкий размер» занимает гораздо

больше времени). Следовательно, общая эффективность экранирования заметно снижается из-за доли

этих частиц, близких к сетке. Эффект частиц, близких к сетке, усугубляется тем, что эти

частицы имеют тенденцию «затыкать» или «затыкать» отверстия, уменьшая доступную открытую площадь.

Форма частиц

Большинство гранулированных материалов, обрабатываемых на ситах, не имеют сферической формы. В то время как сферические частицы

проходят с одинаковой вероятностью в любой ориентации, частицы неправильной формы, близкие к сетке, должны

ориентироваться в положении, позволяющем им пройти. Удлиненные и плоские частицы будут

иметь небольшое поперечное сечение для прохождения в одних направлениях и большое поперечное сечение в

других. Следовательно, частицы удлиненной или плоской формы не проходят легко. Даже они препятствуют

прохождению и других частиц. Поэтому частицы экстремальной формы имеют низкую

эффективность экранирования.

Скорость подачи

Скорость подачи влияет на глубину слоя материала. При ситовом калибровочном анализе используется низкая скорость подачи и очень

длительное время просеивания, что обеспечивает почти полное разделение. В промышленной практике просеивания экономические соображения требуют использования

относительно высоких скоростей подачи и короткого времени пребывания частиц на сите .

При таких высоких скоростях подачи на сито попадает толстый слой материала,

и мелкие частицы должны пройти к нижней части слоя частиц, прежде чем они смогут пройти

через поверхность сита. Конечным результатом является снижение эффективности. Высокая производительность и высокая

эффективность часто являются противоположными требованиями для любого разделения, и

для достижения оптимального результата необходим компромисс.

Для эффективного просеивания рекомендуемая высота слоя материала (для сухого просеивания материала

весом 100 фунтов на кубический фут) указана ниже.

Подающая сторона: Максимум = 10 × размер отверстия.

Разгрузочная сторона: Менее 4 × размер отверстия (Пример: для отверстия ½ дюйма глубина слоя не более

2 дюймов) [Менее 3 × размер отверстия для материала весом 50 фунтов на единицу. кубический фут].

Минимальная глубина слоя составляет 1 × размер апертуры. Если глубина слоя слишком мала, материал может подпрыгивать, оставаться

в подвешенном состоянии и, таким образом, снижать точность.

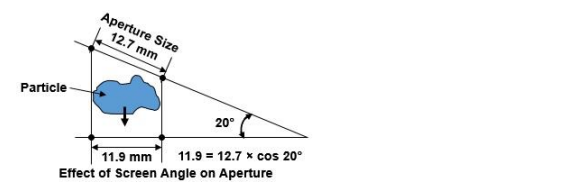

Угол экрана

Угол экрана меняет размер апертуры относительно того, что видит частица. То есть,

при просмотре проема экрана сверху, чем более горизонтально расположено полотно экрана, тем

больше кажется проем (размер видимого проема будет наибольшим, когда экран расположен горизонтально).

Как показано на рисунке выше, если частица приближается к наклонному экрану, она «увидит» более узкий

эффективный размер отверстия (11,9 мм вместо 12,7 мм), и частицы размером, близким к сетке, с

меньшей вероятностью пройдут.

Ввиду этого горизонтальные сита выбираются там, где важна эффективность просеивания.

Угол сита также влияет на скорость, с которой частицы перемещаются по ситу,

и, следовательно, на время пребывания на сите и количество возможностей, которые имеют частицы для

прохождения поверхности сита.

Открытая площадь

Вероятность прохождения частиц через отверстие пропорциональна проценту

открытой площади в материале сита, который определяется как отношение чистой площади отверстий

к всей площади просеивающей поверхности. Чем меньше площадь, занимаемая

конструкционным материалом сита, тем больше вероятность того, что частица достигнет апертуры.

Открытая площадь обычно уменьшается с увеличением размера апертуры экрана. Чтобы увеличить

открытую площадь тонкого экрана, необходимо использовать очень тонкие и хрупкие проволоки или палубную конструкцию.

Эта хрупкость и низкая пропускная способность являются основными причинами замены классификаторов

ситами с малыми размерами отверстий.

При рассмотрении максимальной открытой площади важно понимать, что процент

открытой площади, указанный в каталогах обычных сетчатых материалов, основан на всех отверстиях в

секции экрана. Тем не менее, значительная часть этих отверстий заблокирована натяжными пластинами и

опорными стержнями. закрывающая резина и центральные прижимы.

Влажность

Количество поверхностной влаги, присутствующей в корме, оказывает заметное влияние на

эффективность просеивания, равно как и наличие глины и других липких материалов. Влажные материалы очень плохо пропускают сито

, так как имеют тенденцию скапливаться и «ослеплять» отверстия сита.

Вибрационные

сита вибрируют, чтобы отбрасывать частицы с просеивающей поверхности и

снова выводить их на сито, а также перемещать частицы вдоль сита. Вибрация

также вызывает расслоение загружаемого материала.

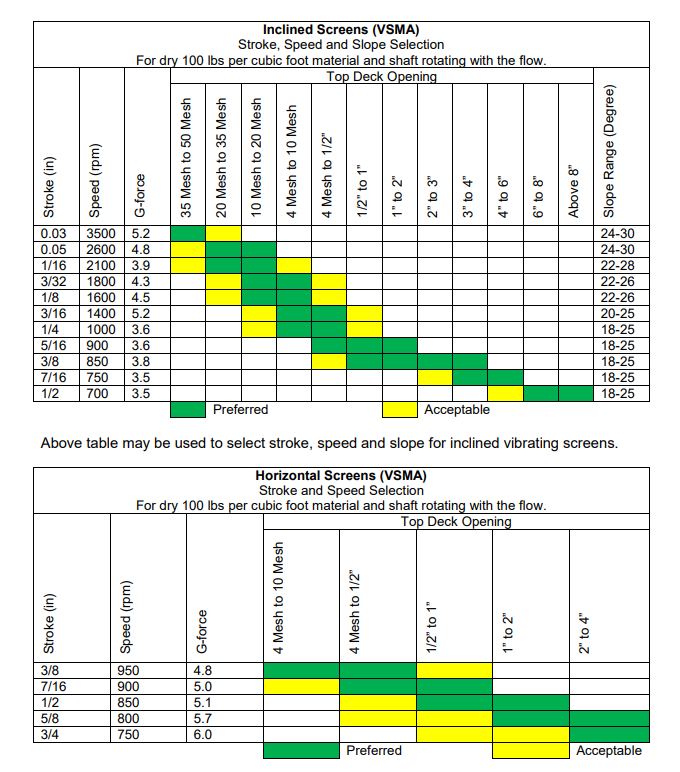

Обычно грубое разделение (рассеивание с использованием больших апертур) выполняется с использованием больших

амплитуд (ходов) и более низких частот (скоростей); тогда как для точного разделения (маленькие/тонкие

апертуры) предпочтительны малые амплитуды и высокие частоты.

Вибрация должна быть достаточной, чтобы предотвратить застревание и ослепление. Однако чрезмерная

интенсивность вибрации (сила перегрузки вибрации) приводит к тому, что частицы отскакивают от ситового дека и

отбрасываются так далеко от поверхности, что эффективное воздействие на

поверхность сита оказывается очень незначительным. Как правило, более высокие скорости вибрации можно использовать при более высоких скоростях подачи, поскольку более

глубокий слой материала оказывает «амортизирующий» эффект, который препятствует отскоку частиц.

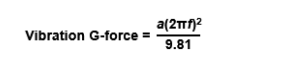

Интенсивность вибрации можно охарактеризовать частотой вибрации, f циклов в секунду, и

амплитудой, a метров. Термин «ход» обычно используется и относится к размаху амплитуды

, или 2а.

Интенсивность вибрации определяется силой перегрузки вибрации следующим образом:

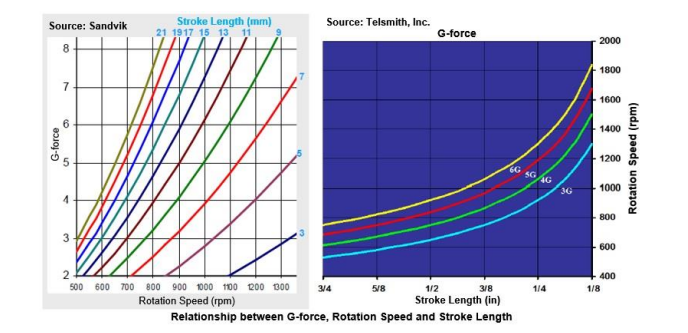

Из приведенной выше формулы видно, что частота вибрации (скорость вращения) и амплитуда

(а) или ход (2а) влияют на силу перегрузки вибрации. Следовательно, силу перегрузки вибрационного грохота можно

изменять/изменять путем изменения скорости и/или изменения амплитуды вибросита.

Частоту вибрации (f) можно изменить, изменив клиноременные шкивы привода или

параметры преобразователя. Изменение скорости вращения не повлияет на амплитуду (

длину хода). Амплитуда может быть изменена путем изменения (добавления или удаления) противовесов.

На рисунке выше показана взаимосвязь между силой перегрузки, скоростью вращения (частотой хода) и

длиной хода.

Скорость и ход выбираются в зависимости от применения. Вибрационные грохоты обычно работают

с силой вибрации от 3G до 7G (в 3–7 раз превышающей силу гравитационного

ускорения).

Ниже приведены типичные уровни перегрузки по данным одного из ведущих

производителей виброгрохотов.

Приведенную выше таблицу можно использовать для выбора хода и скорости горизонтальных вибрационных сит.

Поскольку высокий уровень перегрузки приводит к повышенному напряжению, повышенному износу и сокращению срока службы подшипников, рекомендуется,

чтобы перегрузка была как можно меньшей. Это также снижает

затраты на электроэнергию.

позвони нам :

электронная почта : sales@vrvibratory.com поддерживается сеть ipv6

поддерживается сеть ipv6